Как её осуществляют в мире и в России на основе новых технологий переработки отходов ПЭТ?

Многие западные эксперты полагают всё более актуальным переход от линейной к циркулярной модели экономики. В основе нового течения, «циркулярной экономики» (circular economy), лежит принцип «меньше производить и жить без отходов».

Многие западные эксперты полагают всё более актуальным переход от линейной к циркулярной модели экономики. В основе нового течения, «циркулярной экономики» (circular economy), лежит принцип «меньше производить и жить без отходов».

Виктор Керницкий, к.т.н., эксперт, полимеры

Природные ресурсы исчерпаемы, и почти всё, что из них производится, может подвергаться вторичной переработке. Вторичный полиэтилентерефталат (ПЭТ), и ранее востребованный в первую очередь ввиду хорошей перерабатываемости, получил в этой связи новые стимулы к применению в различных областях. В странах ЕС каждая третья ПЭТ-бутылка изготовлена с использованием вторичных материалов.

Весьма велика активность в продвижении их использования у крупнейших мировых потребителей — Coca-Cola, PepsiCo, Heinz, Danone и др. Эти компании, работающие в РФ, настаивают на использовании доли вторичного ПЭТ при производстве преформ и затем из них бутылок для розлива своих напитков, и это объективная реальность российского рынка ПЭТ.

При анализе этого тренда не следует забывать, однако, что вторичный ПЭТ не всегда и не везде (особенно в текстильной сфере) может конкурировать с первичным. Так, например, в Германии только 23% ПЭТ отходов перерабатывают в волокна (в бутылки 34%). По данным Rupec, вторичный ПЭТ в России тоже используется в основном для производства массовых ассортиментов волокна с пониженными потребительскими свойствами.

В 2017 году мировое потребление ПЭТ для бутылок превысило 22 млн т; производство полиэфирных: штапельных волокон и нитей достигло 16 млн т и 37 млн т соответственно. Несмотря на совершенство современных технологий, образуется большое количество некондиционного ПЭТ. Объём отходов ПЭТ волокон и нитей составляет около 2,5 млн т/год, а сбор ПЭТ бутылок в мире для последующей переработки в 2017 году превысил 12 млн т.

В России новая редакция Федерального закона №458-ФЗ обязывает производителей и импортеров утилизировать отходы товаров и упаковки или уплачивать экологический сбор в бюджет. Она стимулирует раздельный сбор отходов, и в том числе увеличение доли собираемой в стране ПЭТ тары с 29% в 2017 году (170 тыс. т из потребляемых 600 тыс. т) как минимум до 40% к 2020 году. Это меньше, чем в Китае (80%) и странах ЕС (55%), но существенно больше, чем было в РФ в 2015 году.

В последнее время фирмы, перерабатывающие ПЭТ бутылки в полупродукты для последующего производства бутылок, плёнок, волокон, всё чаще ограничивают свой процесс выпуском чистой измельченной фракции — флексов, не перерабатывая их в гранулы. Флексы — тонкие пластинки размером 3–12 мм затем успешно перерабатываются в экструдерах. У них низкая насыпная плотность (300–400 кг/м3), которая ведёт к удорожанию логистики, однако поскольку скорость диффузии пропорциональна площади поперечного сечения, малые размеры флексов минимизируют расход энергии при их сушке, кристаллизации, отгонке легколетучих компонентов.

Фирма SIPA (Италия) разработала новую литьевую машину XTREME с использованием инъекционного сжатия для производства бутылочных преформ не из гранул, а из расплава флексов (предварительно подвергнутого деконтаминации и экструдированного по технологии VACUREMA фирмы EREMA (Австрия)). Такая технологическая цепочка весьма эффективна и может увеличить объёмы переработки ПЭТ отходов.

Для высококачественных ассортиментов полиэфирных штапельных волокон, получаемых самым эффективным методом прямого формования из расплава, требуется высокое и, главное, постоянное качество синтезируемого полимера. Вторичный ПЭТ в виде флексов в этой связи пригоден лишь для производства очень немногих типов волокна.

Технологии ввода флексов или агломерата отходов волокна в финишный реактор поликонденсации (при прямом формовании) или в экструдер (при экструзионном формовании) хорошо известны, но осложнены высокой вязкостью флексов и, напротив, низкой агломерата отходов волокна.

Российскими и немецкими специалистами разработана и апробирована новая технология ввода в расплав первичного ПЭТ, после финишного реактора поликонденсации, экструдата смеси: ПЭТ флексов и агломерата отходов волокна. После смешения в расплавопроводе этой смеси (статические гомогенизаторы) с основным потоком первичного расплава с синтеза такой «микст» подается на формование штапельного волокна. Несмотря на то что расплав при этом обладает широким молекулярно-массовым распределением, он, как показала практика, хорошо формуется и обеспечивает приемлемое качество некоторых ассортиментов волокна.

Схема с вводом помимо флексов (вязкость IV 0,75–0,84) до 20% агломерированных волокнистых отходов (вязкость IV 0,6–0,64) была апробирована для реализации в проекте Ивановского полиэфирного комплекса (АО «ИПК»). Полимер (80% флексов и 20% агломерата) был успешно сформован на машине формования и переработан на штапельном агрегате фирмы Truetschzler (ФРГ) в волокно 7 денье с показателями качества, близкими к таковым для волокна из первичного ПЭТ. Цветность волокна может быть улучшена при введении оптических отбеливателей.

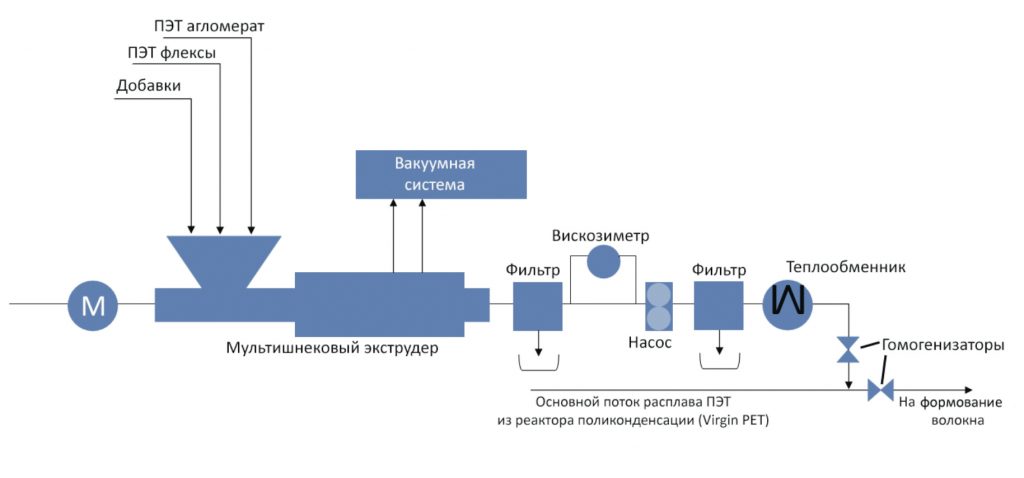

Принципиальная технологическая схема процесса приведена на рисунке 1.

Рис. 1. Принципиальная технологическая схема процесса

Флексы и агломерат ПЭТ волокна дозируются в экструдер. Туда же могут подаваться добавки (мастер бэтч красителя, TiO2, антипирены). Мультишнековый экструдер с дегазацией и последующая фильтрация (каскад двух фильтров 60 мкм и 20 мкм с обратной промывкой) обеспечивают деконтаминацию расплава от летучих и твёрдых загрязнений и его эффективную гомогенизацию. Под вакуумом (до 0,001 мбар) отгоняется содержащаяся в агломерате ПЭТ волокна прядильная препарация, наличие которой в расплаве может нарушать процесс формования. Основными параметрами, влияющими на эффективность работы схемы и стабильность свойств расплава полимера, подаваемого на формование, являются: температура, глубина вакуума, пропорция (регулируемая) вводимых в экструдер низко- и высоковязкого компонентов, ввод (при необходимости) этиленгликоля для снижения или выравнивания вязкости; регулируемые при помощи вискозиметра расплава.

Хорошее качество волокна по этой схеме было достигнуто на оборудовании фирмы Gneuβ (ФРГ): мультишнековый экструдер MRS с зоной дегазации и вакуумной системой VAC, самоочищающиеся фильтры расплава RSFgenius и вискозиметр VIS, интегрированные с оригинальной системой управления. Это оборудование будет использовано в проекте ИПК в составе двух комплектных линий по переработке отходов с производительностью до 50 т/суток каждая.

Однако для основного высококачественного ассортимента продукции, включая её самые последние мировые новинки — 3D-извитое, самоизвитое, полое, силиконизированное и другие виды волокон, в ИПК будет использоваться только первичный ПЭТ, производство которого даёт импульс развитию предыдущих нефтехимических переделов. Тем не менее заложенные в проект АО «ИПК» технологии рециклинга ПЭТ обеспечат предприятие дополнительным сырьём, придадут импульс развитию в Ивановской области индустрии вторичной переработки полимеров, будут способствовать: формированию экологического сознания населения и раздельному сбору отходов. ■

Оставьте комментарий